El entramado ligero (light framing) nació en Norteamérica a finales del siglo XIX como consecuencia de dos factores, la disponibilidad de productos industriales normalizados (madera aserrada y clavos) y la necesidad de disponer de un sistema rápido de construcción debido al aumento de demanda de vivienda.

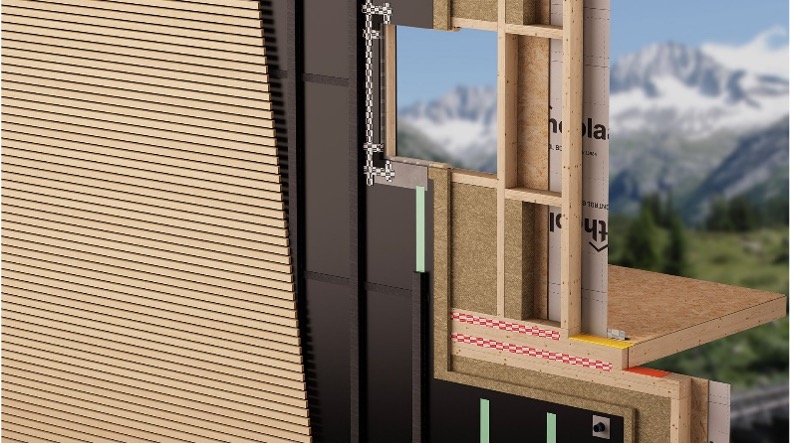

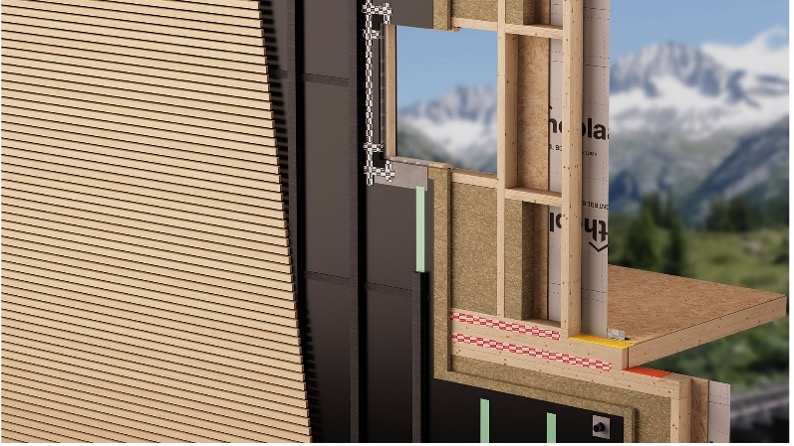

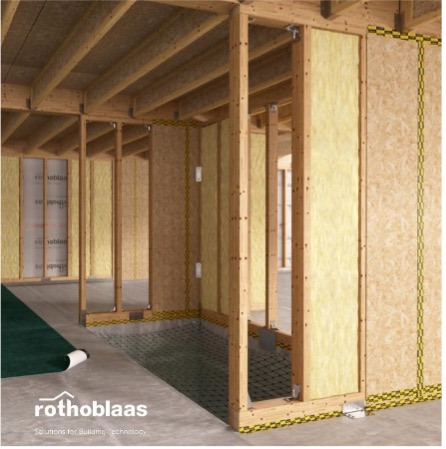

Consiste en esqueletos de madera arriostrados entre sí mediante tableros estructurales rellenos de materiales aislantes, ya sean fibras vegetales o lanas minerales. Mediante este sistema se pueden fabricar estructuras de fachadas, muros de carga, forjados y cubiertas que, al unirse en tres dimensiones, consiguen una estructura espacial (envolvente) estable y arriostrada.

Su nombre se debe al peso que tiene la estructura por metro cuadrado, menor en comparación al peso que resulta en las construcciones de entramado pesado, o en construcciones con materiales más convencionales. Por ello esta tipología se llamó en primera instancia como Balloon Frame.

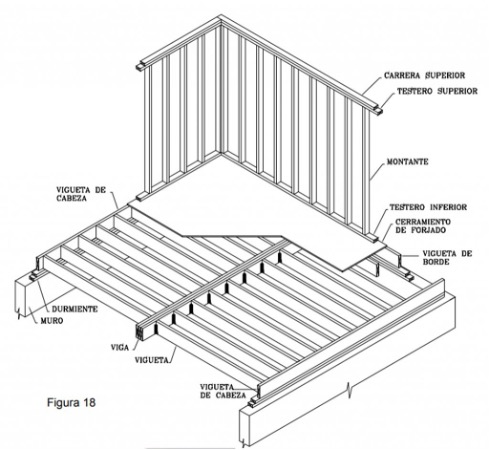

Entrando en detalles más técnicos, a nivel estructural funciona a través de muchos elementos de pequeña dimensión llamados montantes (piezas normalizadas y certificadas) colocados cada usualmente cada 600 milímetros con lo que se facilita la modulación y la industrialización. Estos montantes se ligan tanto en la parte superior e inferior del muro a través de unos testeros (inferior y superior).

Entrando en detalles más técnicos, a nivel estructural funciona a través de muchos elementos de pequeña dimensión llamados montantes (piezas normalizadas y certificadas) colocados cada usualmente cada 600 milímetros con lo que se facilita la modulación y la industrialización. Estos montantes se ligan tanto en la parte superior e inferior del muro a través de unos testeros (inferior y superior).

Las uniones entre piezas son sencillas, sin juntas, sin ensambles especiales ni herramientas pesadas, logrando así una productividad muy alta en la confección de módulos. Los huecos que se generan entre montantes se destinan a la colocación de aislamiento térmico para posteriormente cerrarlos con paneles de virutas orientadas (OSB) que ayudarán a la estructura trabajar mejor ante los esfuerzos cortantes.

El mismo esquema compositivo de los muros se sigue en forjados y cubiertas. En este caso, en lugar de ser montantes verticales hablamos de vigas y viguetas horizontales, distanciadas según el cálculo estructural y las cargas asociadas al forjado, que se cierran igualmente tanto arriba como abajo con el mismo panel de virutas orientadas de los muros. También como el caso anterior, los vanos entre vigas se rellenan de aislamiento.

[two_col_50_50_col1]

[/two_col_50_50_col1]

[two_col_50_50_col2]

[/two_col_50_50_col2]

Una vivienda de entramado ligero de madera es más fácil de aislar e impermeabilizar que la vivienda tradicional. E incluso tienen ventaja sobre muros elaborados con CLT ya que en un solo paquete de espesor reducido se puede colocar la estructura portante, el aislamiento, los cerramientos interiores/exteriores y la cámara de instalaciones ganando así en rapidez de ejecución (menos trabajos in-situ) y en superficie útil interior. Ya en obra, mediante el sistema SATE, se suele complementar la cara exterior del muro con otra capa de aislamiento.

No nos olvidemos, además, que el uso de la madera y materiales naturales, las uniones en seco y la drástica reducción de residuos hacen de este sistema una alternativa muy sostenible comparada con la construcción tradicional.

Para garantizar la estanqueidad de la envolvente, su hermeticidad y el control de la humedad, se utilizan láminas reguladoras de vapor y de estanqueidad al aire de alto rendimiento. Estas láminas garantizan la protección ante patologías de edificios y formación de mohos, también en casos de entrada de humedades en la construcción durante el periodo de edificación.

Sistemas como láminas de difusión variable (frenos de vapor y herméticas al aire) con una resistencia a la difusión de vapor variable ofrecen a la construcción un mayor grado de ausencia de patologías del edificio que láminas convencionales.

Sistemas como láminas de difusión variable (frenos de vapor y herméticas al aire) con una resistencia a la difusión de vapor variable ofrecen a la construcción un mayor grado de ausencia de patologías del edificio que láminas convencionales.

En invierno son más cerradas a la difusión de vapor y protegen así el aislamiento ante la entrada de humedad. En verano sin embargo pueden bajar su resistencia a la difusión de vapor de tal manera que permiten un secado y una redifusión desde el aislamiento al interior.

Como podéis leer, el entramado ligero se ha ido perfeccionando y tecnificando con el tiempo, el Ballon Frame ha evolucionado a un sistema de módulos industrializados más modelo, pero sus características básicas han permanecido inalteradas.

Ante todo, se debe asegurar el cumplimiento de los requisitos mínimos: control de calidad de cada pieza empleada, conservación y mantenimiento. También habrá que tener en cuenta los requisitos solicitados por el CTE (Código Técnico de Edificación), documento de obligatorio cumplimiento en nuestro país.

Ventajas del entramado ligero:

- Rapidez en la construcción, los módulos ya vienen finalizados desde la fábrica.

- El comportamiento unitario de su estructura permite que elementos livianos puedan soportar cargas elevadas, eso implica un ahorro directo en los cimientos de la casa.

- Este mismo comportamiento unitario de pequeños elementos hace que una casa de entramado soporte mejor los movimientos sísmicos que un edificio levantado con sistemas masivos (hormigón armado y ladrillos). Aquí tienes un video interesante sobre el mayor test del mundo con un edificio de madera.

- El módulo del entramado ligero presenta al mismo tiempo estructura, aislamiento y cerramiento.

- La madera es un excelente aislante térmico, lo que permite que los inviernos no resulten tan fríos ni los veranos tan calurosos.

- Permite una gran variedad de acabados, es flexible a la hora de construir una estructura y de distribuir los espacios.

- La fabricación en taller independiza la construcción de la estación climática en la que construyamos, y además es un proceso más limpio que genera menos residuos.

- La madera es un material natural, duradero y no contaminante. Tener una casa construida de forma respetuosa con el medioambiente reduce la contaminación que supone el proceso de construcción.

- Su coste de fabricación a medio plazo es inferior que el de otros tipos de construcción convencionales (ladrillo, acero u hormigón) gracias al ahorro energético.

- El entramado ligero se usa sobre todo para la construcción de viviendas unifamiliares y plurifamiliares de una, dos plantas y hasta tres plantas en algunos casos. No es necesario recurrir al CLT, material que comporta una mayor cantidad de madera y que necesita de terminaciones in-situ.

- El entramado ligero es un sistema constructivo con una gran eficiencia energética a la vez que reduce los costes y los tiempos del proceso de construcción, además de ser amable con el medio ambiente.

- Garantiza una mejor calidad de vida a sus habitantes, ya que genera viviendas saludables que consiguen el equilibrio entre vapor, aislamiento térmico y transpiración de las paredes.

Nos han engañado toda la vida con el cuento de los tres cerditos. Las casas de madera son las que mejor soportan el fuego, más que el acero y el hormigón armado. La madera es el único material que se autoprotege, es predecible y sabemos cómo y cuándo arde. Lo podéis comprobar en este interesante video.

Sin la presencia de llama, la madera necesita una temperatura en la superficie superior a 400ºC para comenzar a arder. Incluso, con la presencia de llama, se necesita una temperatura en la directa superficie de unos 270-300ºC durante un cierto tiempo antes de que se produzca la ignición. Una vez esté carbonizada, esta capa es 6 veces más aislante que la propia madera. La combustión del carbón, aunque lentamente (En general, la velocidad de carbonización de la madera es de 0,7 mm por minuto). Proyectando una viga sobredimensionada nos aseguramos que aguantará los minutos que marca la normativa de incendios.

¿Qué le pasa al acero cuándo se calienta por encima de su punto crítico? Al ser un gran conductor térmico, con una temperatura de 538 ºC en la sala y sin necesidad de contacto directo, el material pierde el temple, se vuelve blando y colapsa. No hay vuelta atrás ni proceso de autoprotección.